Строим загородный Новосибирск

Коттеджи для загородного строительства в Новосибирске >>>

Фоторепортаж

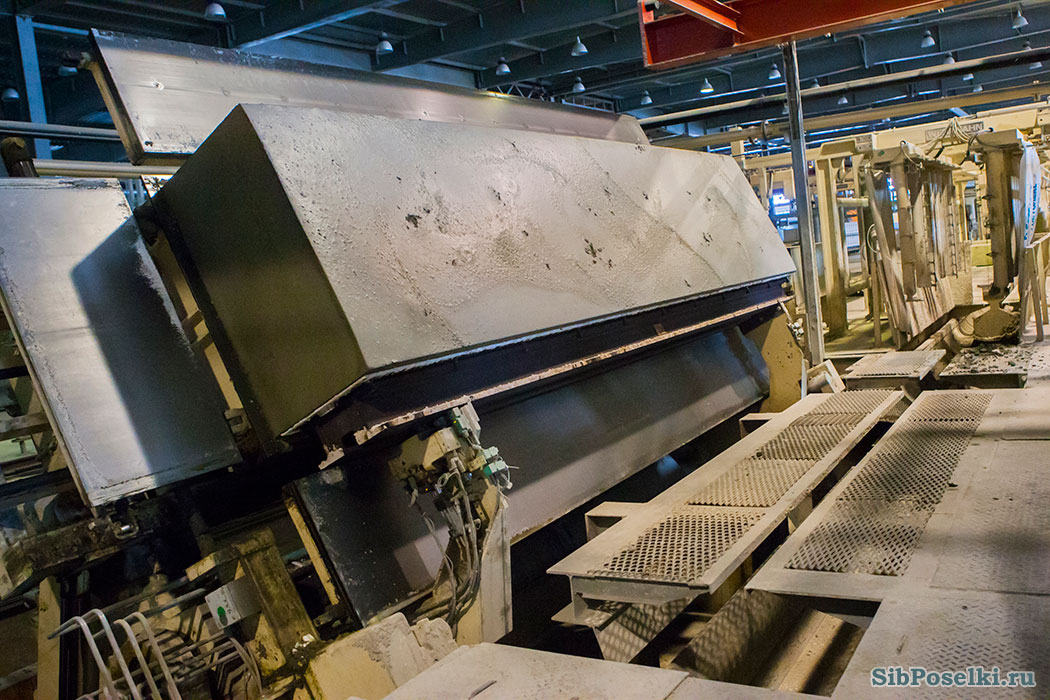

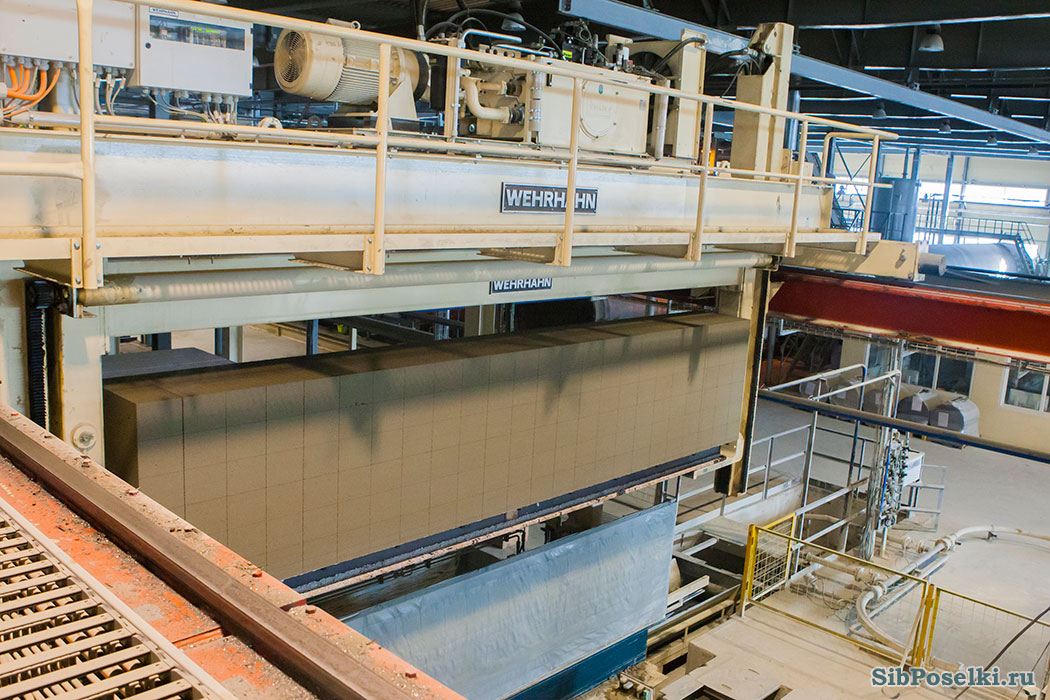

Завод «Бетолекс»: воссоздаем природный камень

[27.10.16]

Популярность автоклавного газобетона как строительного материала сегодня неоспорима. Его характеристики (высокая прочность, морозостойкость, малая усадка, идеальная геометрия блоков) позволяют строить добротно и в умеренные сроки. Чтобы строение получилось энергоэффективным, важно соблюдать технологию строительства, об этом мы уже рассказывали.

А сегодня подробнее остановимся на основных этапах производства этого материала. Расскажем почему качественный газобетон невозможен в условиях кустарного производства, как отличить газобетон первой категории от подделок, и как вообще достигаются нужные характеристики.

Сегодня наш фоторепортаж о современном заводе автоклавного газобетона «Бетолекс». О том, на что обратить внимание на каждом из этапов, рассказывают главный технический специалист Хлякин Владимир Валентинович и начальник производства Панькин Николай Николаевич.

Фото Нины Семашко

Фоторепортажи о коттеджных поселках Новосибирска >>>

Гараж в доме или отдельно? За и против

Встроенные и пристроенные, отдельно стоящие гаражи или навесы — все они имеют свои достоинства и недостатки

Законы красоты в недвижимости

Посмотрим на коттеджные поселки, проекты, дома с точки зрения законов красоты

Проект дома: когда начать, чтобы не было слишком поздно

Об особенностях проектирования загородного дома поговорим с ведущим архитектором и конструктором компании «СибПоселки»

20 главных вопросов к планировке дома. Чек-лист.

Данный Чек-лист поможет Вам более осознанно подойти к вопросу выбора проекта дома, увидеть его слабые места и недоработки архитектора.

Выбираем сказочное место!

Есть поселки, как будто созданные для созерцания красоты природы, уединения и релакса. «Сказочные места!» - говорят о них сами жители.

Школа Сибита

Здесь технические специалисты завода рассказывают об особенностях технологии, этапах строительства, дают практические советы...

Переезд в Новосибирск на ПМЖ

В 2017 году в регион приехали на постоянное место жительства более 10 000 человек

Оптимальный размер дома для одной семьи

Как определить, какой площади дома будет достаточно для Вашей семьи?

Производство клееного бруса

Этапы производства клееного бруса, выбор сечения для сибирского климата. Экскурсия по производственной площадке компании «Надёжный дом»

Коттеджный поселок «Близкий»: здесь кипит жизнь!

Мы побывали на открытии детской площадки и узнали, чем живет поселок сейчас, спустя 2 года после старта продаж

Коттеджный поселок «Рябиновый»: асфальт, детская площадка и Пушкин

Асфальтовые дороги, готовые коммуникации, детские площадки в коттеджном поселке по Северному объезду

Завод «Бетолекс»: воссоздаем природный камень

Почему качественный газобетон невозможен в условиях кустарного производства, как отличить газобетон первой категории от подделок, и как вообще достигаются нужные характеристики.Дома из кирпича и сибита

Эскизный проект, Рабочий проект

Разрешение на строительство, ДКП

Экскурсии, Анкета на подбор

Фоторепортажи:

«Новоалексеевск» - уютное место для нового дома!

Расскажем о интересном загородном проекте на Левом берегу

Время создавать проект!

Что такое Проект, как он создается и зачем он нужен - подробности в статье!

Проект дома: когда начать, чтобы не было слишком поздно

Об особенностях проектирования загородного дома поговорим с ведущим архитектором и конструктором компании «СибПоселки»

20 главных вопросов к планировке дома. Чек-лист.

Данный Чек-лист поможет Вам более осознанно подойти к вопросу выбора проекта дома, увидеть его слабые места и недоработки архитектора.

Оптимальный размер дома для одной семьи

Как определить, какой площади дома будет достаточно для Вашей семьи?- Строительство

- Материалы

- Отопление

- Инструкции

- Инфраструктура

- Эксперты

Понравился материал? Жми кнопку!

Комментарии

- блок газобетона 200мм + блок 300мм + штукатурка + покраска

- блок газобетона 400мм + 100мм базальтового утеплителя + штукатурка + покраска

И можно ли использовать вместо базальтового утеплителя пенополистирольный?

Заранее спасибо.

Долее идем от цели - 1 вариант энергоэффективн ый (по стенам) или 2 вариант оптимизируем по цене и "теплоте".

Для 1-го варианта -Блок 200+300 мм с маркой по плотности D500 или блок 400 мм D400.

Для второго варианта 400 мм D500.

Утеплители здесь не нужны. Если выбрали конструкцию с утеплителем то каменная вата. При применении пенополистирола есть проблемы, лучше проконсультиров аться отдельно.

Отделка типа сайдингом самая простая ошибок не сделаем.

Если покраска по штукатурке для газобетона то силикатной краской (с высокой паропроницаемос тью).